ГОСТ на полипропиленовые мешки

ГОСТ 35522-2013 Мешки тканые полипропиленовые. Общие технические условия

МЕШКИ И МЕШОЧНЫ ТКАНИ

Общие технические условия

Предисловие

Настоящий стандарт не может быть полностью или частично воспроизведен , тиражирован и распространен без соответствующего разрешения Главной государственной службы "Туркменстандартлары"

Сведения о стандарте

1 РАЗРАБОТАН Государственным концерном "Туркменхимия" и Рабочей группой производственного объединения "Марыазот"

2 ВНЕСЕН Техническим комитетом ТК ТМ 09 "Стандартизация по химической отрасли"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Главной государственной службы "Туркменстандартлары"

4 ВЗАМЕН TDS-30090-93

1 Область применения

Настоящий стандарт распространяется на тканые полипропиленовые мешки (далее - мешки), предназначенные для упаковывания, транспортирования и хранения пищевой и технической продукции массой до 50 кг.

Мешки, предназначенные для упаковывания, транспортирования и ранения опасных грузов, должны соответствовать требованиям TDS-26319.

Все требования настоящего стандарта являются обязательными.

2 Термины и определения

В настоящем стандарте применены термины по ГОСТ 30090, а также следующие термины с соответствующими определениями:

1.1 дыры, проколы, пробоины, просечки, узлы, вызывающие дыры; складки, заломы, дающие разрывы ткани: Пороки тканей с разрушением нитей основы и утка.

1.2 подплетина: Неправильно переплетенные рядом лежащие нити.

1.3 близна: Отсутствие одной или нескольких нитей основы.

1.4 пролеты: Отсутствие одной или нескольких нитей по всей ширине ткани или на ограниченном участке.1.5 парочка: Две или несколько нитей, заработанные вместо одной1.6 длина клапана: Расстояние между наружным краем мешка и внутренним краем клапана.

1.7 ширина клапана: Внутренний размер клапана между линиями сгиба, образующими клапан, или между линией сгиба и смежной линией стежков.

1.8 ширина фальца: Расстояние между наружными линиями сгиба расправленного фальца.

3 Классификация, основные параметры и размеры

3.1 Мешки изготовляют следующих типов:

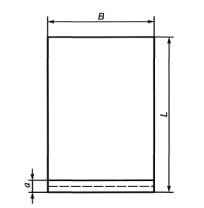

- I - с открытым верхом (рисунок 1);

- II - с открытым верхом и фальцами (рисунок 2);

- III - с клапаном (рисунок 3);

- IV - с клапаном и фальцами (рисунок 4).

По назначению мешки подразделяют на продуктовые и технические.

3.2 Мешки и мешочные ткани должны вырабатываться в соответствии с требованиями настоящего стандарта, технической документации и технологических режимов, утвержденных в установленном порядке.

3.3 (В технической документации на конкретный вид мешков и мешочных тканей в зависимости от назначения указываются: состав сырья, линейная плотность пряжи и.нитей, число нитей на 10 см по основе и утку, поверхностная плотность 1 м ткани, ширина ткани вид отделки ткани, переплетение, размер мешка, масса одного мешка, разрывная нагрузка ткани, разрывная нагрузка шва мешка; изменение размеров мешка после термовлажностной обработки или стирки, массовая доля костры и ворса.

По согласованию изготовителя с потребителем в технической документации могут быть установлены дополнительные требования к продукции, не предусмотренные настоящим стандартом.

3.4. В зависимости от назначения и вида применяемого сырья мешки и мешочные ткани подразделяют в соответствии с таблицей 1.

| Назначение мешка |

Вид применяемого сырья |

|

Мешки продуктовые (для упаковки муки, крупы, зерна, сахара и других продуктов питания) и ткани мешочные для них; |

Пряжа из лубяных волокон: льняного, джутового, кенафного, пенькового и из смеси этих волокон в различных сочетаниях; |

|

Мешки технические (для упаковки руды, семян и другой продукции) и ткани мешочные для них. |

пряжа из лубяных волокон в смеси с химическими волокнами: вискозным, медно- аммиачным, полиэфирным, полиамидным; химические нити: вискозные, полиэфирные, полиамидные, полипропиленовые; пряжа хлопчатобумажная. |

3.4.1. На применение для продуктовых мешков химических волокон, пряжи и нитей, не указанных в таблице 1, должно быть разрешение Комитета санэпиднадзора для контакта с пищевыми продуктами.

3.5 Мешочные ткани вырабатываются шириной, см: 106; 111; 114,5; 94,5.

Мешки выпускаются размерами, указанными в таблице 2.

| Назначение мешка |

Размер мешка, см Длина Ширина |

| Мешки продуктовые Мешки технические | 56 53 61 46 46 74 95 104 109 65 80 112 |

По согласованию изготовителя с потребителем мешки могут выпускаться других размеров, мешочные ткани — другой ширины.

3.5 Допускаемые минимальные отклонения по физико-механическим показателям не должны превышать:

по ширине тканей:

до 100 см.. — 1 см;

св. 100 см.. — 2 см;

по размеру мешка:

по ширине..— 1 см;

по длине.. — 2 см;

по поверхностной плотности

ткани.. — 7 %;

по массе одного мешка..— 7 %;

по числу нитей на 10 см ткани:

по основе.. — 2 %;

по утку.. — 3 %.

Примечание — Плюсовые допуски по перечисленным показателям не ограничиваются.

4 Мешки изготовляют следующих исполнений:

- А - мешок полипропиленовый неламинированный;

- Б - мешок полипропиленовый ламинированный;

- В - мешок полипропиленовый с пленочным мешком-вкладышем

Рисунок 1 – Мешок типа I

Рисунок 2 - Мешок типа II

Рисунок 3 - Мешок типа III

Рисунок 4 - Мешок типа IV

Условные обозначения размеров, применяемые на рисунках 1-4:

L - длина мешка;

В - ширина мешка;

l - длина клапана;

b - ширина клапана;

m - длина манжеты;

c - ширина фальца;

a - ширина загиба ткани донного шва и шва горловины.

4.3 Рекомендуемые размеры мешков приведены в приложении А.

Допускается по согласованию с потребителем изготовлять мешки других размеров.

4.4 Предельные отклонения размеров мешков не должны превышать, см:

- по длине и ширине мешка - ± 1,0;

- по длине и ширине клапана - ± 1,0;

- по ширине фальца - ± 0,5.

4.5 При заказе мешков указывают:

- наименование и назначение мешка;

- тип мешка;

- группу прочности;

- исполнение;

- размеры мешка, см;

- при изготовлении мешка из композиций со светостабилизирующими добавками букву «у»;

- группу прочности;

- обозначение настоящего стандарта;

Например:

Мешок полипропиленовый продуктовый, типа I, обыкновенный, исполнения Б, 95×56 см, ГОСТ 35522-2013.

Мешок полипропиленовый технический, типа I, повышенной прочности, исполнения А, с пленочным мешком-вкладышем, 65×46 см, ГОСТ 35522-2013.

5 Технические требования

5.1 Мешки изготовляют в соответствии с требованиями настоящего стандарта и технической документации, утвержденной в установленном порядке.

5.2 Характеристики

5.2.1 Мешки изготовляют двух групп прочности: обыкновенные и повышенной прочности.

5.2.2 По физико-механическим показателям мешки должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

| Назначение мешка | Число нитей ткани на 10 см, шт. по основе по утку |

|

Разрывная нагрузка донного шва мешка, H (кгс), не менее | |

|

Продуктовый: -обыкновенный - повышенной прочности |

32 (-1) 32 (-1) |

588 (60) |

647 (65) |

|

|

Технический: - обыкновенный - повышенной прочности |

32 (-1) 32 (-1) 32 (-1) 32 (-1) |

686(70) 833 (85) |

294 (30) 586 (60) |

Примечания

1 Показатели «массовая доля ворса, %, не более» и «полная усадка мешков, %, не более, после стирки» определяются у продуктовых мешков, предназначенных для упаковки сахара.

2 К льняной смешанной пряже относится пряжа с содержанием льняного волокна не менее 30%

4.1.5 Влажность мешков и мешочных тканей должна быть не более 14 %.

Для мешков и мешочных тканей из полипропиленовых нитей влажность не устанавливается.

4.1.6 Продуктовые мешки не должны иметь постороннего запаха и выделять вредные вещества, изменяющие свойства и качество продуктов.

4.1.7 Содержание металлической пыли в продуктовых мешках не должно превышать 3 мг на один мешок. Металлопримеси игольчатой, пластинчатой и крупчатой формы не допускаются.

4.1.8 Мешки шьют из одного отреза ткани, сшивая один бок и дно или два бока в одно целое, и производят подшив горловины мешка при отсутствии в ней кромки.

Допускается пошив мешков из двух отрезов ткани с соблюдением в них одинакового направления нитей основы. Количество таких мешков от общего числа мешков в партии должно быть не более 5 %.

4.1.9 Пошив бока и дна мешка проводят одним или двумя из семи типов швов:

- — вподгибку с закрытым срезом однострочный (рисунок 1);

- — вподгибку с закрытым срезом обметочный однострочный (рисунок 2);

- — вподгибку с открытым срезом обметочный однострочный (рисунок 3);

- — вподгибку с закрытым срезом обметочный однострочный с загибом ткани наружу мешка (рисунок 4);

- — вподгибку с открытым срезом обметочный однострочный с загибом ткани наружу мешка (рисунок 5);

- — вподгибку по кромке однострочный (рисунок 6);

- — вподгибку с открытым срезом обметочный однострочный с загибом ткани внутрь мешка (рисунок 7)

Примечания:

- Все виды швов при наличии в них кромки выполняются без загиба ткани.

- При пошиве бока и дна продуктовых мешков не допускаются швы без загиба обрезных краев ткани

или без их обметки.

4.1.10 Подшив обрезного края ткани в горловине мешка проводят однострочным швом в подгибку с закрытым срезом (рисунок 8) или однострочным обметочным швом с открытым срезом (рисунок 9).

4.1.11 Пошив продуктовых мешков

При пошиве продуктовых мешков швом типов 1 и 6 (рисунки 1 и 6) ширина бокового шва должна быть (15±5) мм, донного — (20±5) мм. Строчка должна производиться не далее 3 мм от центра шва в любую сторону.

Ширина бокового шва при пошиве обметочным швом типов 2 и 3 (рисунки 2 и 3) должна быть (10+2) мм. В мешках из тканей, выработанных на пневморапирных станках типа АТПР, ширина шва (12+2) мм.

При пошиве дна мешка швами типов 4 и 5 край ткани загибают наружу мешка на ширину (15+2) мм и обметывают обметочным швом, а затем дно мешка сшивают обметочным швом шириной (10+2) мм.

Горловину мешков подшивают швом типа 8 (рисунок 8) или швом типа 9 (рисунок 9). Ширина шва (10±2) мм.

4.1.12 Пошив технических мешков

Пошив бока и дна производят швом типов 2, 3 и 7 (рисунки 2, 3, 7), ширина шва (12+2) мм. При пошиве мешка швом типа 7 производят загиб ткани внутрь мешка на ширину не более 25 мм.

При отсутствии кромки в горловине мешка производят подшив горловины швами типов 7 или 8 (рисунки 7 и 8), ширина шва (12±5) мм.

При пошиве мешков из полипропиленовой ткани боковой шов по кромке и оплавленному краю производят без загиба ткани, донный шов производят с загибом ткани на ширину (15±5) мм.

4.1.13 Пошив мешков производят полиэфирными, полиамидными, вискозными и другими видами нитей, вырабатываемых по нормативно-технической документации, обеспечивающими сохранение требований к разрывной нагрузке шва и качеству пошива.

4.1.14 Все нити швов должны быть закреплены, закрепочный плетешок и свободные концы нитей не должны быть длиной более 5 см.

4.1.15 Количество стежков на 10 см шва должно соответствовать указанному в таблице 4.

Таблица 4

| Назначение мешка и вид шва | Тип шва | Количество стежков на 10 см |

|

Продуктовые мешки: донный шов |

Вподгибку с закрытым срезом однострочный |

|

|

подшив горловины Технические мешки: боковой и донный швы подшив горловины |

Вподгибку с открытым срезом однострочный Вподгибку с открытым срезом обметочный однострочный |

7 12 |

5 Правила приемки

5.1 Мешки и мешочные ткани предъявляют к приемке партиями. Партией считается любое количество продукции одного артикула и сорта, оформленное одним документом о качестве.

5.2 Правила приемки мешочных тканей — по ГОСТ 20566.

5.3 Для контроля качества мешков от партии отбирают не менее 3 % общего количества кип в партии, но не менее трех кип. Из разных мест каждой кипы отбирают в выборку не менее 10 мешков.

Если в выборке окажется не более 3 % мешков, не соответствующих требованиям настоящего стандарта, партию принимают.

При получении неудовлетворительных результатов по какому-либо показателю для более 3 % мешков проводят повторный контроль по этому показателю на удвоенном количестве мешков, взятых от той же партии.

Результаты повторных испытаний являются окончательными и распространяются на всю партию. При получении неудовлетворительных результатов при повторном контроле партию переводят в другой сорт или бракуют.

5.4 Контроль качества мешков по физико-механическим показателям изготовитель проводит периодически не реже одного раза в месяц.

Показатели «массовая доля костры» и «массовая доля ворса» определяются не реже одного раза в квартал.

Показатели «полная усадка мешков после термовлажностной обработки», «полная усадка мешков после стирки» проверяются на стадии постановки продукции на производство.

6 Методы контроля

6.1 Отбор проб — по ГОСТ 20566 и 5.3 настоящего стандарта.

6.2 Мешочные ткани и мешки перед контролем должны быть выдержаны не менее 24 ч в климатических условиях по ГОСТ 10681.

6.3 Определение линейных размеров и поверхностной плотности мешочной ткани — по ГОСТ 3811.

6.4 Определение числа нитей на 10 см ткани — по ГОСТ 3812.

6.5 Линейные размеры проверяют у 10 мешков, отобранных по 5.3.

Измерение по каждому направлению проводят в трех местах — посередине и у краев, на расстоянии 10 см от края измерительной линейкой с погрешностью ±1 мм.

При определении размеров мешок раскладывают на столе, ткань мешка расправляют до удаления морщин и складок без его деформации.

Длину мешка измеряют параллельно боковому шву от наружного края горловины до шва дна в одношовных и до линии сгиба ткани в двухшовных мешках.

Ширину мешка измеряют параллельно шву дна от одного наружного края боковой стороны мешка до строчки шва другого, в двухшовных мешках — от строчки одного шва до строчки другого.

Размеры мешка определяют как среднее арифметическое всех измерений, выполненных с погрешностью ±1 мм, результат округляют до 1 см.

6.6 Массу мешка определяют взвешиванием каждого из 10 мешков, отобранных по 5.3.

За результат испытания принимают среднее арифметическое результатов всех взвешиваний с погрешностью ±0,1 г, результат округляют до 1 г.

6.7 Для подсчета числа стежков на 10 см шва и измерения ширины шва от выборки, отобранной по 5.3, отбирают пять мешков. Подсчет проводят на каждом мешке в трех местах: два подсчета в боковых и подшивных швах и по одному в донных и обметочных. За окончательный результат принимают среднее арифметическое результатов всех измерений.

6.8 Определение разрывной нагрузки мешочных тканей и швов мешков — по ГОСТ 3813.

Для контроля разрывной нагрузки ткани и швов отбирают пять мешков по 5.3.

Расстояние между зажимами разрывной машины устанавливают 200 мм. Скорость опускания нижнего зажима должна обеспечивать продолжительность растяжения образца до разрыва 15—45 с.

Разрывную нагрузку шва фиксируют в момент разрыва швейных ниток или ткани.

За результат испытания принимают среднее арифметическое всех измерений, результат округляют до +0,98 Н (+1 кгс).

6.9 Определение массовой доли костры

6.9.1 Для определения массовой доли костры мешочных тканей от каждой точечной пробы,

отобранной по ГОСТ 20566, из разных мест на расстоянии 20 см от края вырезают четыре пробы в

виде квадратов размером 10 х 10 см.

Для определения массовой доли костры мешков отбирают пять мешков по 5.3. Схема раскроя мешка для испытания приведена в приложении В.

6.9.2 Каждую отобранную пробу взвешивают с погрешностью ±0,01 г, из каждой пробы пинцетом выбирают с обеих сторон свободную и частично затканную костру (со свободно выступа ющим одним концом). Очищенную от костры пробу вновь взвешивают с погрешностью ±0,01 г.

6.9.3 Массовую долю костры К, %, вычисляют по формуле

где m1 — первоначальная масса пробы, г;

m2 — масса пробы, очищенной от костры, г.

За окончательный результат принимают среднее арифметическое результатов всех испытаний. Подсчет проводят до второго десятичного знака с последующим округлением до первого десятичного знака.

6.10 Определение массовой доли костры и массовой доли ворса

6.10.1 Отбор проб для испытаний — по 6.9.1. Одну из сторон каждого полученного образца помечают.

6.10.2 При испытании используют следующие приборы, приспособления и инструменты:

электробритва типа «Харьков» с плавающими ножами, металлическая гребенка с частотой игл 10 на 10 мм и диаметром игл у основания 0,5 мм, пинцет или длинная игла, основание — брус (деревянный или металлический) размером 150 х 150 мм с металлической рамкой-пяльцами для закрепления образцов, весы с погрешностью взвешивания ±0,01 г.

6.10.3 Каждый образец перед испытанием взвешивают с погрешностью не более ±0,01 г изакрепляют в рамке-пяльцах на основании-брусе.

С поверхности образца пинцетом выбирают свободную и частично затканную костру (со свободно выступающим одним концом).

Движение бритвы

Длина Витка L 7.5 см

Рисунок 10

Для поднятия примятого ворса образец «прочесывают» с помеченной стороны металлической гребенкой от одного края к другому по вертикали и горизонтали (в каждом направлении по одному движению). Ворс, оставшийся на гребенке, собирают.

Электробритвой обрабатывают спиралевидным движением поверхность образца с помеченной стороны параллельно всем кромкам (рисунок 10). Обработку проводят в три этапа длительностью: 3, 2 и 1 мин. После каждого этапа обработки из лотка электробритвы кисточкой, пинцетом или длинной иглой выбирают ворс, а после третьего этапа ворс собирают и из ножевого блока.

Ворс, свободно выпавший, снятый металлической гребенкой и электробритвой, соединяют вместе и взвешивают на весах с погрешностью ±0,01 г.

Углы обработанного образца отмечают на рамке цветным карандашом, вынимают из рамки и вырезают обработанную часть. Необработанную часть образца взвешивают с погрешностью ±0,01 г. Образец переворачивают необработанной стороной, выбирают оставшуюся костру, присоединяют ее к собранной ранее и взвешивают с погрешностью ±0,01 г.

6.10.4 Результаты всех взвешиваний записывают в таблицу по форме, соответствующей таблице 9.

Таблица 9

| Номер образца | Масса образца размером 17 х 17 см | Общая масса костры, г | Общая масса ворса, г | Масса необработанной части образца, г |

| 1 | m 1 | m 2 | m 3 | m 4 |

Массовую долю костры К, %, вычисляют по формуле

Результат вычисляют с точностью до 0,001 и округляют до 0,01

Массовую долю ворса В, %, вычисляют по формуле

Результат вычисляют с точностью до 0,01 и округляют до 0,1 %.

За окончательный результат принимают среднее арифметическое результатов испытаний всех образцов.

6.11 Определение металлопримесей

Для определения металлопримесей отбирают пять мешков из ранее отобранных по 5.3.

Отобранные мешки очищают волосяной или капроновой щеткой сначала снаружи, а затем изнутри. Очистку мешков проводят над листом бумаги площадью не менее 1 м2. Очистку каждой стороны проводят дважды. После очистки мешков собирают магнитом все сметки мешков. Металлопримеси, собранные магнитом, взвешивают и определяют среднее арифметическое всех взвешиваний.

6.12 Определение полной усадки мешков после термовлажностной обработки и стирки

6.12.1 Определение полной усадки мешков после термовлажностной обработки проводят на мешках, отобранных по 5.3.

Обработку мешков проводят в дезинсекторе в соответствии с утвержденным технологическим режимом.

6.12.2 Для определения полной усадки мешков после стирки от выборки по 5.3 отбирают пять

мешков. Перед стиркой проводят измерения размеров мешков согласно 6.5.

Стирка проводится в стиральных машинах барабанного типа при нормальной загрузке машины при температуре +60—65 °С в течение 15 мин.

Допускается проводить стирку мешков в стиральных машинах другого типа при сохранении режима стирки.

Сушка мешков проводится в термокамере или на воздухе.

Сухие мешки измеряют при полном распрямлении ткани мешка.

6.12.3 Усадку по длине У; и ширине Уb, %, вычисляют по формулам:

Где l1 — средняя длина мешков до обработки, см;

l2 — средняя длина мешков после обработки, см;

bу — средняя ширина мешков до обработки, см;

b2— средняя ширина мешков после обработки, см.

Полную усадку У, %, вычисляют по формуле

6.13 Для определения влажности мешков из каждой кипы, отобранной по 5.3, отбирают по одному мешку.

Для определения влажности мешок высушивают в кондиционном аппарате при температуре 105—110 °С до постоянной массы.

Влажность мешка Ж, %, вычисляют по формуле

где m1— первоначальная масса мешка, г;

m2— масса мешка, высушенного до постоянной массы.

За окончательный результат принимают среднее арифметическое результатов испытаний всех образцов.

6.14 Определение пороков внешнего вида мешочных тканей определяют путем просмотраткани с лицевой стороны при отраженном свете на браковочном столе или перекатке, имеющей наклон к вертикали от 25 ° до 30 °.При возникновении разногласий просмотр тканей проводят при естественном освещении.

6.15 Определение пороков внешнего вида и качества пошива мешков проводят путем просмотра всех мешков, отобранных по 5.3. Мешки просматривают на столе при отраженном свете.

7 Транспортирование и хранение

7.1 Транспортирование и хранение мешочных тканей и мешков — по TDS 785.

8 Указания по эксплуатации

8.1 Выгрузка и хранение порожних мешков

8.1.1 Выгрузку кип из транспортных средств осуществляют с помощью погрузочно-разгрузочных механизмов или по системе транспортеров в комбинации с необходимыми механизмами и приспособлениями. При выгрузке мешки не должны повреждаться.

8.1.2 Кипы мешков должны укладываться в устойчивые штабеля.

Ранее поставленные партии должны использоваться в первую очередь.

8.2 Наполнение мешков

8.2.1 Мешки должны заполняться с помощью специальных наполнительных машин и приспособлений. Степень заполнения мешка не должна превышать 95 % его вместимости.

8.2.3 Наполненные мешки должны зашиваться на швейных машинах класса 38-А или аналогичных.

9 Гарантии изготовителя

Изготовитель гарантирует соответствие мешков и мешочных тканей требованиям настоящего стандарта при соблюдении условий их эксплуатации, хранения и транспортирования.

Гарантийный срок хранения мешков и мешочных тканей — пять лет со дня изготовления.

ПРИЛОЖЕНИЕ А (обязательное)

Примеры определения сорта мешков

Пример 1 Определение сорта мешков по порокам внешнего вида, допускаемых с ограничением, и по физико-механическим показателям

При просмотре 100 мешков, взятых из партии, обнаружили, что 96 мешков по наличию пороков соответствуют первому сорту, четыре мешка — второму сорту, по физико-механическим показателям все мешки соответствуют первому сорту. Если в сопроводительных документах указан первый сорт партии, то делают повторную выборку, т. е. просматривают удвоенное количество мешков — 200 мешков.

Результат повторной выборки:

а) все мешки соответствуют первому сорту, вся партия оценивается первым сортом;

б) 193 мешка соответствуют первому сорту, семь мешков — второму сорту, вся партия относится ко

второму сорту, так как из 200 мешков семь мешков (более 3 %) отнесены ко второму сорту.

Пример 2 Определение сорта мешков по качеству пошива

При просмотре 100 мешков, взятых от партии, обнаружили, что у 50 мешков нет пороков пошива, у 20

— пропуск одного стежка на строчку сшивного шва, у 30 — пропуск двух стежков в одном месте, в подшивном

шве горловины.

Вся партия относится к первому сорту.

Пример 3 Определение сорта партии мешков

Мешки после окончательной оценки были отнесены по порокам внешнего вида, допускаемых с ограничением, ко второму сорту, по физико-механическим показателям — к первому сорту, по качеству пошива

— к первому сорту.

Партия мешков относится ко второму сорту.

ПРИЛОЖЕНИЕ Б (обязательное)

Термины пороков внешнего вида мешочных тканей и их пояснения

Таблица Б.1

| Термин | Пояснение |

| Дыры, проколы, пробоины, просечки, узлы, вызывающие дыры, складки, заломы, дающие разрыв ткани | Местные пороки тканей с разрушением нитей основы и утка |

| Белизна | Местный порок ткани, заключающийся в отсутствии одной или нескольких нитей основы |

| Пролеты | Местный порок ткани, заключающийся в отсутствии одной или нескольких нитей по всей ширине ткани или на ограниченном участке |

| Поднырки | Местный порок в виде одной или нескольких нитей одной системы, неправильно перекрывающих нити другой системы, нарушая переплетение |

| Недосека | Местный порок ткани в виде полосы во всю ширину ткани из-за пониженной плотности ткани по утку |

| Двойник, парочка | Местный порок в виде двух или нескольких нитей, заработанных вместо одной |

| Рассечка | Распространенный порок в виде раздвинутых нитей основы из-за нарушения плотности зубьев берда |

| Утолщение | Местный порок в виде утолщения нити на ограниченном участке |

| Залом | Местный порок в виде неустранимых следов складок |

| Отрыв основы | След ликвидации отрывов большой группы основных нитей |

| Подплетина | Местный порок в виде неправильно переплетенных рядом лежащих нитей |

| Слеты | Вотканные петельки из уточной пряжи на поверхности ткани |

П

Изменение № 1 ГОСТ 30090—93 Мешки и мешочные ткани. Общие технические условия

За принятие изменения проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Азербайджанская Республика | Азгосстандарт |

| Республика Беларусь | Госстандарт Республики Беларусь |

| Грузия | Грузстандарт |

| Республика Казахстан | Госстандарт Республики Казахстан |

| Кыргызская Республика | Кыргызстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Таджикгосстандарт |

| Туркменистан | Главгосинспекция «Туркменстан-дартлары» |

| Украина | Госстандарт Украины |