Биг Бэги

Процесс изготовления биг-бэгов состоит из несколько этапов и осуществляется в пределах одного предприятия.

- Подготовка сырья.

- Экструзия полипропиленовой пленки и изготовление нитей.

- Производство полипропиленового рукава, строп и нитей.

- Ламинирование ткани — опциональный этап

- Раскрой ткани и нарезка стропы.

- Пошив готового изделия.

- Контроль качества

- Упаковка готовой продукции.

Выбор и подготовка сырья

Полипропиленовая гранула — основа производства биг-бэгов. Из нее производят ткань для пошива контейнеров, стропы, нити и уплотнительные ленты. Для биг-бэгов применяют только первичный полипропилен от крупных производителей импортного и отечественного производства. Именно от качества гранул очень сильно зависит прочность готового изделия.

Производственный цикл начинается со смешивания гранул полипропилена с различными добавками в миксере. Основная добавка в сырье — это УФ-стабилизатор. Полипропилен материал прочный, но обладает одним большим недостатком, на солнце под воздействием УФ лучей, он теряет свои прочностные свойства, становится хрупким и ломким. Именно поэтому без такой добавки никак не обойтись. Наличие ее в исходном сырье обычно не более 2%, и на использование с пищевыми продуктами, она никак не влияет.

Второй по популярности использования добавкой является карбонат кальция (мел), он выполняет роль красителя, придавая полипропилену кипельно-белый оттенок, и улучшает прочностные характеристики готовой ткани

Изготовление полипропиленовой нити

Смесь полипропиленовых гранул с добавками подается в приемный бункер экструдера, в котором она разогревается до 260°C, и выдавливается через канал готовки экструдера, превращаясь после всех технологических процессов в тонкую пленка. После охлаждения пленка нарезается на тонкие полоски-нити нужной ширины и наматывается в бобины.

Готовые катушки поступают в ткацкий цех, где изготавливается полипропиленовый рукав и стропы.

Производство полипропиленового рукава и строп

Катушки с полипропиленовой нитью поступают на круглоткацкий или плоскоткацкий станок, где осуществляется производство рукава. Перед началом технологического процесса специалистом настраиваются нужные параметры будущих изделий:

- плотность плетения нитей;

- натяжение нити;

- ширина полипропиленового рукава;

После настройки характеристик, челночным методом изготавливается полипропиленовый рукав, который наматывается на бобины. На этом же этапе к обычным нитям могут быть добавлены специальные углеродные или серебряные нити (черного цвета), либо, рассеивающие статическое электричество, желтые нити, для тех рукавов, которые будут использоваться в производстве антистатических биг-бэгов.

Параллельно рукаву на лентоткацких станках плетут полипропиленовые стропы, которые изготавливают из тех же нитей, но с добавлением красителей.

Раскрой готового изделия

Подготовленные роли с полипропиленовым рукавом раскраивают на специальных станках по заданным размерам. При необходимости вырезают отверстия под люки. Нарезка осуществляется с помощью специальных термо-ножей, которые оплавляют концы тканей, не давая ей рассыпаться. Весь процесс автоматизирован, что обеспечивает точный крой по размерам заготовки.

Стропы для биг бэгов также обрезаются на специальных станках.

Далее все заготовки идут в пошивочный цех, либо на печатный станок, если требуется логотип на биг-бэге.

Пошив мягких контейнеров

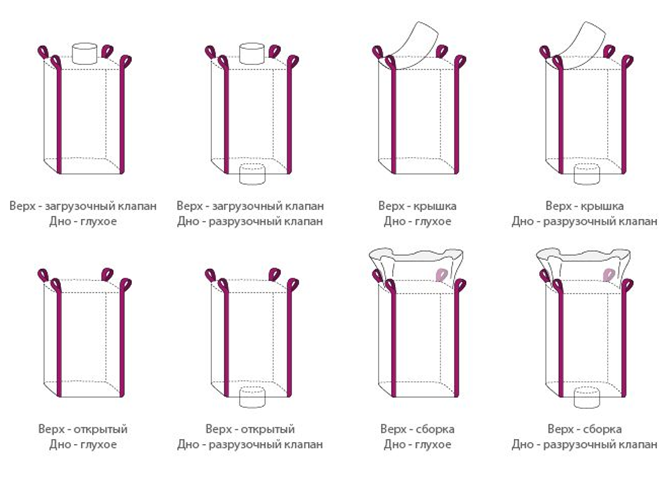

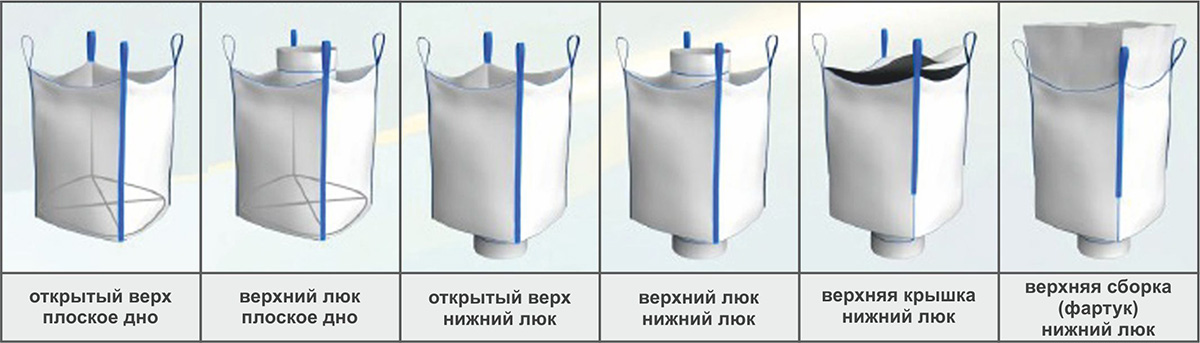

На этапе пошива из заготовок полипропиленовой ткани и строп изготавливаются биг-бэги с заданными свойствами. Пришиваются загрузочные и разгрузочные люки, вверх биг-бэгов добавляют сборки (юбки) или крышки.

Стропы пришиваются к телу биг-бэга на расстоянии не менее ⅔ длины биг-бэга. Также на этом же этапе вшивают или вкладывают вкладыш.

Все наши биг-бэги в обязательном порядке снабжены специальным вкладышем для документов, который пришивается к стропе.

Если требуется пыленепроницаемость биг-бэга, то его шов дополнительно уплотняется специальной лентой, и боковины биг-бэга прошиваются двойным швом.

К антистатическим биг-бэгом пришиваются дополнительно заземляющие элементы.

Проверка качества и упаковка.

Важным процессом производства биг-бэгов является контроль качества производимой продукции. Его осуществляют специальные специалисты выборочно на каждом этапе производства. При экструзии плёнки контролируется ее толщина, при намотке ниток — однотолщиность, и отсутствие разрывов в катушке. На этапе изготовления рукава контролируется плотность плетения и равномерность ширины рукава. Практически все пошитые мешки проверяются на отсутствие прорех, и соответствию техническому заданию по размерным показателям.

Со всей произведенной партии отбираются несколько образцов для проведения специального теста на безопасную рабочую нагрузку. Этот шаг гарантирует, что произведенные биг-бэги соответствуют заявленным параметрам грузоподъемности.